【专业知识】旋挖钻在孤峰河特大桥硬质岩层中的应用

【摘要】:本文结合孤峰河特大桥钻孔灌注桩施工,介绍了钢护筒埋设、泥浆配制等施工技术,指出旋挖钻机在不同地层中的钻进工艺及控制要点,特别对旋挖钻机在硬质岩层钻进工艺进行了研究,为旋挖钻机在硬质岩层钻进提供了一种新的施工方案,对同类工程施工具有指导意义。

【关键词】:旋挖钻 硬质岩层 应用

孤峰河特大桥位于泾县昌桥乡境内,山区地貌,孤峰河紧挨者山脚流过,过河后地势 较为平坦,多为稻田,大里程山脚有村庄,然后为山区地形。 共有桩基础369根,桩 径有1.0m、1.25m、1.5m三种,桩长17m~46.5m不等。

该地段存在的地层为粉质黏土,容许承载力σ0=120~180KPa;砾砂土、容许承载力σ0=180KPa;细圆砾土,容许承载力σ0=200KPa;粉砂岩,灰色、灰黄色,岩芯呈砂状、碎屑状、短柱状、碎块状,层厚1.2~39.5m,容许承载力σ0=200~500KPa。

按照设计地质状况,结合当地环保要求和工期要求以及施工条件,在钻机选型上,项 目部本着经济、合理、环保的原则,选用旋挖钻可以满足施工生产要求。根据施工组 织安排,施工现场配备了4台SR280旋挖钻机,根据不同地质情况,每台旋挖钻机配 置了不同规格和类型的钻具和斗齿,以适应不同地层的钻进。

在进行11#墩桩基施工时,距离桩底10m左右,进度缓慢,工效较低,机械设备损耗较大,平均进尺2m/天,并造成钻杆劈裂事故。后经取样分析,设计地质发生变化,特别是距离桩底设计标高5~10m范围内岩性坚硬,经设计及试验确定,该地层为弱风化粉砂岩,地质取芯强度达到40~50MPa,该特大桥11#~29#、34#~38#墩均为此地层。一般情况下,旋挖钻可以钻进一些强风化的、抗压强度在30 MPa以下的岩层,但也不能钻进胶结致密的卵砾石层和抗压强度较高的岩层,如果强行钻进很容易发生机械事故。因此,该地层地质状况已经超过一般旋挖钻适应地层范围。

经过分析讨论,该岩层强度高,埋置深,钻进相对困难,采用旋挖钻施工,选择合适的钻斗及钻进工艺至关重要。

最后决定采用短螺旋钻斗和双底捞砂钻斗交替配合钻进,采用短螺旋钻头以低速、低扭矩、先浮动后加压的方式钻进,同时更换为耐磨的合金钢斗齿,在钻进中及时检查斗齿,发现破损及时焊接修补或更换。短螺旋钻头钻进后及时换双底捞砂钻斗捞取孔底沉渣,防止钻头打滑,影响钻进效果。

4.1钢护筒的制作及埋设

护筒有固定桩位,保护孔口不坍塌,隔离地面水和保护孔内水位高出施工水位以维护孔壁及钻孔导向等作用。因此,护筒在钻孔灌注桩的施工中不容忽视。质量要求坚实、不漏水。

采用挖埋法埋设护筒,护筒一般为2m长钢护筒,顶部开设溢浆口,内径比桩径大20~40cm,护筒顶高出地面0.5m。护筒周围采用粘土对称、均匀回填,并分层夯实,保证埋设好的护筒稳固,夯填时要防止护筒偏斜。

护筒偏差:护筒中心竖直线应与桩中心线重合,顶面位置偏差≤50mm,竖直线倾斜不大于1%。

4.2泥浆的配制及技术要求

旋挖钻机成孔一般为清水施工工艺,无需泥浆护壁;若有地下水分布,且孔壁不稳定,需制作护壁泥浆或稳定液进行护壁。

根据现场实际情况,本桥采用优质泥浆护壁,采用泥浆搅拌机制浆。泥浆造浆材料选用优质粘土,必要时再掺入适量CMC羧基纤维素或Na2CO3纯碱等外加剂,保证泥浆自始至终达到性能稳定、沉淀少、护壁效果好和成孔质量高的要求。

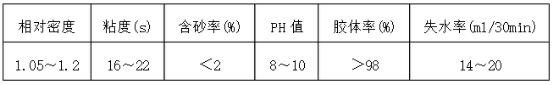

各项指标如下表所示:

4.3旋挖钻在不同地层中的施工

4.3.1 钻具选择与安装

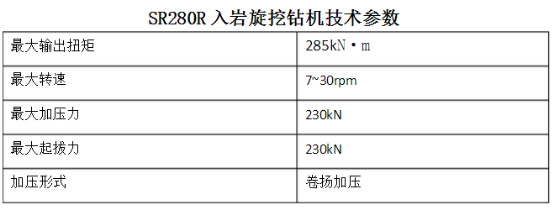

钻具应有一定的刚度,在钻进中或其他操作时,不产生移动和摇晃,钻具的安装应符合生产厂家的标准。施工时根据不同地质条件可配用短螺旋钻头、回转斗,岩心钻头,岩心回转钻头等各种规格的钻头。一般情况下:短螺旋钻具,适用于地下水位以上的粘性土、粉土、填土、中等密实以上的砂土、风化岩层。岩心螺旋钻头,适用于碎石土、中等硬度的岩石及风化岩层。岩心回转斗,适用于风化岩层及有裂纹的岩石。钻机就位时,要事先检查钻机的性能状态是否良好。保证钻机工作正常。根据孤峰河特大桥实际地质情况,采用SR280R旋挖钻机施工。SR280R入岩旋挖钻机的加压系统采用动滑轮原理,可为钻机提供更大加压力,使钻机钻进普通钻机无法钻进的岩层,先进的加压系统使钻机钻进时桅杆的稳定性大大提高,岩层对钻机的反作用力大部分会被加压系统内部吸收。

现场配备了短螺旋钻斗和双底捞砂钻斗。该钻机具有如下性能,如下图表所示。

(1)粉质粘土层 粉质粘土层在孤峰河特大桥区域广泛存在,也是旋挖钻机最适合的地质之一,旋挖钻机钻进时侧阻力较小,速率快,且对泥浆的要求小,局部地方采用清水甚至干孔钻进,钻头采用双底捞砂钻斗。粉质粘土层的施工较易控制,成孔质量好,钻进速度快,充分发挥了旋挖钻机的优势。

(2)圆砾层 砾石含量60~70%,呈次圆状~次棱角状,成分主要为砂岩。分选性较差,胶结较差。圆砾层由于地基承载力低,可用双底捞砂钻斗直接钻进,但圆砾层由于存在空隙,易出现跑浆现象,且在钻斗取土后易引起塌孔,因此,在钻进时泥浆比重需加大,泥浆液面适当加高,在空隙大的圆砾层中可适当回填部分黄土,慢速旋转钻斗,形成一定厚度的泥皮,以保证成孔质量。

(3)粉砂岩层 该地层岩性坚硬,旋挖钻在入岩时,需采用短螺旋钻斗、牙轮钻斗和嵌岩筒钻等钻斗。入岩旋挖钻机所用钻斗,通过合理布齿,使齿间相互为对方创造自由面,为高效入岩创造条件。从岩石破碎理论可知,自由面有利于岩石破碎,而自由面又要根据岩石硬度、脆性、分形维度和表面能综合考虑。对于相同地层使用同一钻进扭矩,采用不同的斗齿刃前角度,其钻进效率也是不同的。因此,选用合适的刃前角,才能提高进尺效率。松软的地层斗齿刃前角应稍大些,选取45°~65°;钻比较硬的地层时,斗齿刃前角稍小些,选取25°~45°。基于岩石破碎机理,在钻进过程中,先采用小直径嵌岩筒钻(不取芯)钻进,对孔内岩芯圆周进行松动,增加岩层自由面,以降低其应力水平,使之有利于大直径筒钻进一步钻进,提高其工作效率。换用嵌岩短螺旋钻斗入岩,破碎岩芯以构造孔底自由面。换用大直径不取芯筒钻以进一步松动岩面,最后用嵌岩旋挖钻斗钻进取渣。重复上述步骤,旋挖钻进至设计标高。

4.4 成孔检查及清孔

钻孔深度达到设计标高后,对孔深、孔径进行检查,符合要求后及时进行清孔,以免间隔时间过长,造成清孔困难或坍孔。

清孔先用捞砂钻斗清理孔底沉渣,然后停30分钟左右,待泥浆中悬浮物沉淀后,再用钻斗捞出,清孔力求彻底,不能使用加深钻孔深度代替清孔。孔底沉渣厚度要满足设计要求,一般柱桩不应大于50mm,摩擦桩不应大于200mm。

4.5 灌注水下混凝土

灌注水下混凝土采用导管法,导管采用280mm螺牙式钢导管,导管使用前须进行水密性试验及接头抗拉试验,接头抗拉强度不低于母材强度,水密性试验水压不小于1.5MPa。导管下放前检查每根导管是否干净、畅通以及止水密封圈的完好性。

安放导管应使导管处于桩孔中心,调节导管的沉入孔内深度,使导管底部距孔底约40cm,在导管顶部安装料斗,确保混凝土灌注后导管首次埋深不小于1.2m。混凝土首灌时打开漏斗阀门,放下封底砼,首批砼灌入孔底后,立即探测孔内砼面高度,计算出导管内埋置深度,如符合要求,即可正常灌注。如发现导管内大量进水,表明出现灌注事故。在灌注过程中,始终把导管的埋置深度控制在2.0~6.0m,并经常探测混凝土面的高度,及时提升或拆除导管。在提升导管过程中,始终使导管处于桩孔中心,严防导管卡住钢筋笼,而影响混凝土灌注的正常施工。拆除导管时间严格控制在15min内。

采用此钻进工艺,约10~18h左右即可成孔,每天成孔1~2个,大大提高了旋挖钻机的工效,成功的解决了以上难题。旋挖钻在孤峰河特大桥的施工,进一步证明了其施工质量可靠、成孔质量好、速度快、操作方便、节能环保的特点,很好的满足了不同地层桩基施工的要求。但是如何根据实际地质情况,确定合理的钻进方式、钻进参数及钻具对于提高旋挖钻机的工效,降低钻具损耗有着重要意义。

参考文献:

[1] 陈铁牛.旋挖钻机在永宁河特大桥不同地层中的应用[J].施工技术,2009,38(9):42-46.

[2] 黎中银,夏柏如,吴方晓.旋挖钻机高效入岩机理及其工程应用[J].中国公路学报,2009,22(3):121-126.[3] 丁时伟,李治军.基于旋挖钻机的混凝土灌注桩施工方法和工艺探讨[J].黑龙江水专学报,2010,37(2):48-50.

旋挖施工泥浆方案解决专家

- 上一篇:【基础工程】高效、环保、耐用于一体! 2016/5/25

- 下一篇:奈普顿聚合物泥浆网站新版进入调试阶段【公司新闻】 2012/5/23