浅谈旋挖钻机在输电线路基础施工

2018-11-10 9:48:36 点击:

通过对旋挖钻机的施工特点、工艺原理、工艺流程等进行分析,探讨旋挖钻机成孔灌注桩技术在输电线路灌注桩基础施工中的应用,以达到提高施工效率、效益及施工质量的目的。

关键词:旋挖钻机;输电线路;基础施工应用

1前言

旋挖钻机是一种适合建筑基础工程中成孔作业的施工机械,目前广泛用于市政建设、公路桥梁、铁路、水利、高层建筑等基础桩施工工程。旋挖钻机成孔灌注桩技术被誉为"绿色施工工艺",具有工作效率高、施工质量好、尘土泥浆污染少、机动灵活及多功能特点,并适应我国大部分地区的土壤地质条件。旋挖钻进工艺代表了当今的先进水平,具有巨大的发展潜力,是今后桩基施工技术的发展方向之一。

2施工特点

旋挖钻机为全液压驱动,电脑控制,能精确定位钻孔、自动校正钻孔垂直度和自动量测钻孔深度,最大限度地保证钻孔质量,具有自动化程度高、成孔速度快、质量高的特点。同时可在水位较高、卵石较大等用正、反循环及长螺旋钻无法施工的地层中施工,目前在我国的公路、铁路、桥梁和大型的建筑物的基础桩施工中均有采用。

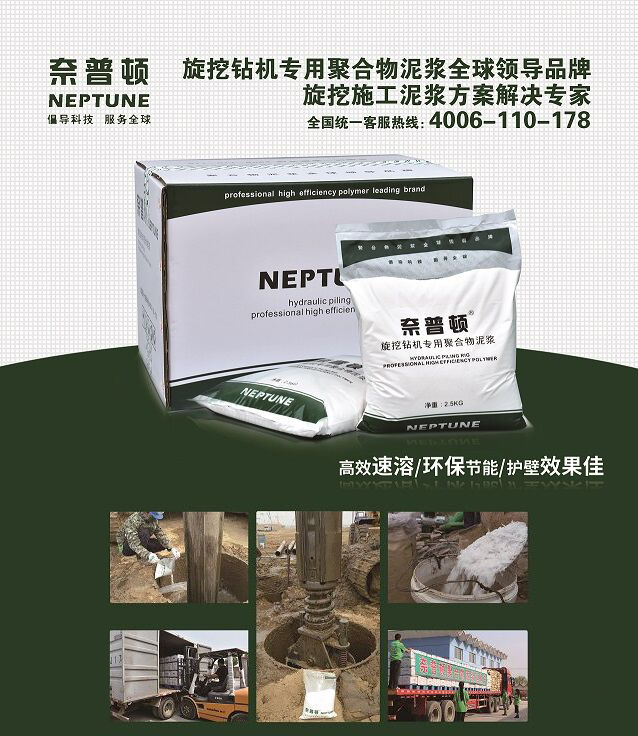

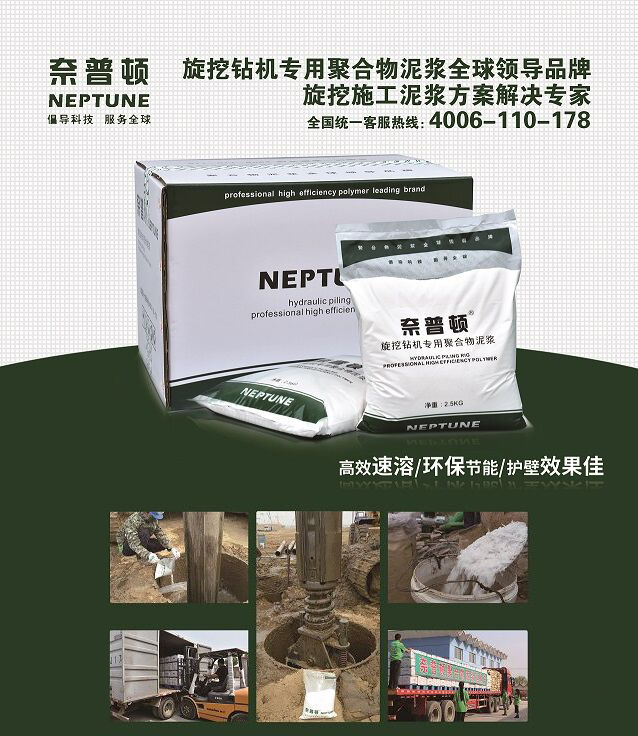

旋挖钻机采用履带底盘承载,接地压力小,适合于各种工况,行走移位方便,机动灵活,对桩孔的定位非常准确、方便。旋挖钻机使用泥浆仅仅用来护壁,而不用于排碴,成孔所用泥浆基本上等于孔的体积,且泥浆经过沉淀和除砂还可以多次反复使用,大大降低了现场排污,可以有效地提高了文明施工的水平,环保功能突出。同时旋挖钻机在孔壁上形成较明显的螺旋线,有助于提高桩的的摩阻力。

3工艺原理

旋挖钻机的钻进工艺即旋挖钻机采用静态泥浆护壁钻斗取土的工艺(当然也有干土直接取土工艺,视工地现场地层条件而定),是一种无冲洗介质循环的钻进方法,但钻进时为保护孔壁稳定,孔内要注满优质泥浆(稳定液)。

旋挖钻机钻孔取土时,依靠钻杆和钻头自重切入土层,斜向斗齿在钻斗回转时切下土块向斗内推进而完成钻取土;遇硬土时,自重力不足以使斗齿切入土层,此时可通过加压油缸对钻杆加压,强行将斗齿切入土中,完成钻孔取土。钻斗内装满土后,由起重机提升钻杆及钻斗至地面,拉动钻斗上的开关即打开底门,钻斗内的土依靠自重作用自动排出。钻杆向下放关好斗门,再回转到孔内进行下一斗的挖掘。

4工艺流程及操作要点

4.1施工工艺流程

由流程图可知,旋挖钻孔灌注桩的特别之处在于制备泥浆和补充泥浆,在钻孔过程中,要制备符合性能指标的泥浆,同时要及时补充泥浆,以确保孔内水头压力,防止塌孔。

4.2施工要点

4.2.1泥浆制备

现场设泥浆池(含回浆用沉淀池及泥浆储备池)一般为钻孔容积的1. 5~2. 0倍,要有较好的防渗能力。在沉淀池的旁边设置渣土区,沉渣采用反铲清理后放在渣土区,保证泥浆的巡回空间和存储空间。

护壁泥浆再生处理:施工中采用重力沉降除渣法,即利用泥浆与土渣的相对密度差使土渣产生沉淀以排除土渣的方法。现场设置回收泥浆池用作回收护壁泥浆使用,泥浆经沉淀净化后,输送到储浆池中,在储浆池中进一步处理(加入适量纯碱和CMC改善泥浆性能)经测试合格后重复使用。

4.2.2埋设护筒

桩基定位后,根据桩定位点拉十字线钉放四个控制桩,以四个控制桩为基准埋设钢护筒,为了保护孔口防止坍塌,形成孔内水头和定位导向,护筒的埋设是旋挖作业中的关键。

护筒选用10mm厚钢板卷制而成,护筒内径为设计桩径+20cm,高度2 m,上部开设2个溢浆孔,护筒埋设时,由人工、机械配合完成,主要利用钻机旋挖斗将其静力压入土中,其顶端应高出地面20cm,并保持水平,埋设深度1.8 m,护筒中心与桩位中心的偏差不得大于50mm。护筒埋设要保持垂直,倾斜率应小于1.5%。

4.2.3钻孔定位

在桩位复核正确,护筒埋设符合要求,护筒、标高已测定的基础上,钻机才能就位;桩机定位要准确、水平、垂直、稳固,钻机导杆中心线、回旋盘中心线、护筒中心线应保持在同一直线。

旋挖钻机就位后,利用自动控制系统调整其垂直度,钻机安放定位时,要机座平整,机塔垂直,转盘(钻头)中心与护筒十字线中心对正,注入稳定液后,进行钻孔。

4.2.4钻进成孔

成孔前必须检查钻头保径装置,钻头直径、钻头磨损情况,施工过程对钻头磨损超标的及时更换;根据土层情况正确选择钻斗底部切削齿的形状、规格和角度;根据护筒标高、桩顶设计标高及桩长,计算出桩底标高,以便钻孔时加以控制。

钻进过程中经常检查钻杆垂度,确保孔壁垂直。钻进过程中必须控制钻头在孔内的升降速度,防止因浆液对孔壁的冲刷及负压而导致孔壁塌方。同时根据地层、孔深变化,合理选择钻进参数,及时调制泥浆,保证成孔质量。

4.2.5钢筋笼制作、吊放

旋挖钻机的一个显著优点就是成孔快,且成孔后孔底沉渣很少。所以只要在钢筋笼制作、安装上采取合理措施,避免安装时钢筋笼刮伤孔壁,就可以大大地降低沉渣厚度,有效防止塌孔的发生。

通长钢筋笼采用一次吊放,应保证整体、平直起吊,笼子吊离地面后,利用重心偏移原理,通过起吊钢丝绳的滑运并稍加人力控制,实现扶直,起吊转化为垂直起吊,以便入孔。入孔时应轻放慢放,入孔不得强行左右旋转,严禁高起猛落、碰撞和强压下放。钢筋笼安装完毕以后,必须立即固定;笼子到位(孔底)时要复核笼顶标高。

4.2.6 安装导管

导管直径、长度应与孔深配套(距孔底0.5m左右);导管入孔内后,应放到孔底,以便核对导管长度及孔深,然后提起30~50cm,进行二次清孔。

初灌量应保证混凝土扩散后,导管埋入深度不小于0.8m,为防止混凝土与稳定液混合,在灌注混凝土前,用充气球胆浮于管内。

下放导管时,丝扣要对正、扭紧,不得碰撞钢筋笼,导管直径300 mm,标准节长3 m,调整长度0.5m、1.5m、2.0m各一节。

4.2.7浇灌混凝土

混凝土灌注过程中,应始终保持导管位置居中,提升导管时应有专人指挥掌握,不使钢筋骨架倾斜、位移,如发现骨架上升时,应立即停止提升导管,使导管降落,并轻轻摇动使之与骨架脱开;混凝土灌注到桩孔上部6m以内时,可不再提升导管,直到灌注至设计标高后一次拔出。

5结论

旋挖钻机成孔灌注桩的施工方法具有施工质量可靠、成孔速度快、成孔率高、适应性强、大大缩短工期,废浆少、低噪音、污染小保护了环境,克服了机械成孔时孔底沉淤土多,桩侧摩阻力低,泥浆管理差的缺点,极大地提高了施工质量。在输电线路施工中该方法适用于平坦地带或交通方便的低矮丘陵,成孔费用消耗等经济技术指标比其他方法成孔费用低,是一种理想的施工工艺。由于该施工方法机械化程度高,极大降低了劳动力的使用,消除了深基坑开挖作业带来的安全隐患,同其它工艺相比综合考虑降低了成本,笔者认为旋挖钻机成孔灌注桩技术值得在输电线路的基础施工中大力推广应用,具有相当可观的经济效益和社会效益。

关键词:旋挖钻机;输电线路;基础施工应用

1前言

旋挖钻机是一种适合建筑基础工程中成孔作业的施工机械,目前广泛用于市政建设、公路桥梁、铁路、水利、高层建筑等基础桩施工工程。旋挖钻机成孔灌注桩技术被誉为"绿色施工工艺",具有工作效率高、施工质量好、尘土泥浆污染少、机动灵活及多功能特点,并适应我国大部分地区的土壤地质条件。旋挖钻进工艺代表了当今的先进水平,具有巨大的发展潜力,是今后桩基施工技术的发展方向之一。

2施工特点

旋挖钻机为全液压驱动,电脑控制,能精确定位钻孔、自动校正钻孔垂直度和自动量测钻孔深度,最大限度地保证钻孔质量,具有自动化程度高、成孔速度快、质量高的特点。同时可在水位较高、卵石较大等用正、反循环及长螺旋钻无法施工的地层中施工,目前在我国的公路、铁路、桥梁和大型的建筑物的基础桩施工中均有采用。

旋挖钻机采用履带底盘承载,接地压力小,适合于各种工况,行走移位方便,机动灵活,对桩孔的定位非常准确、方便。旋挖钻机使用泥浆仅仅用来护壁,而不用于排碴,成孔所用泥浆基本上等于孔的体积,且泥浆经过沉淀和除砂还可以多次反复使用,大大降低了现场排污,可以有效地提高了文明施工的水平,环保功能突出。同时旋挖钻机在孔壁上形成较明显的螺旋线,有助于提高桩的的摩阻力。

3工艺原理

旋挖钻机的钻进工艺即旋挖钻机采用静态泥浆护壁钻斗取土的工艺(当然也有干土直接取土工艺,视工地现场地层条件而定),是一种无冲洗介质循环的钻进方法,但钻进时为保护孔壁稳定,孔内要注满优质泥浆(稳定液)。

旋挖钻机钻孔取土时,依靠钻杆和钻头自重切入土层,斜向斗齿在钻斗回转时切下土块向斗内推进而完成钻取土;遇硬土时,自重力不足以使斗齿切入土层,此时可通过加压油缸对钻杆加压,强行将斗齿切入土中,完成钻孔取土。钻斗内装满土后,由起重机提升钻杆及钻斗至地面,拉动钻斗上的开关即打开底门,钻斗内的土依靠自重作用自动排出。钻杆向下放关好斗门,再回转到孔内进行下一斗的挖掘。

4工艺流程及操作要点

4.1施工工艺流程

由流程图可知,旋挖钻孔灌注桩的特别之处在于制备泥浆和补充泥浆,在钻孔过程中,要制备符合性能指标的泥浆,同时要及时补充泥浆,以确保孔内水头压力,防止塌孔。

4.2施工要点

4.2.1泥浆制备

现场设泥浆池(含回浆用沉淀池及泥浆储备池)一般为钻孔容积的1. 5~2. 0倍,要有较好的防渗能力。在沉淀池的旁边设置渣土区,沉渣采用反铲清理后放在渣土区,保证泥浆的巡回空间和存储空间。

护壁泥浆再生处理:施工中采用重力沉降除渣法,即利用泥浆与土渣的相对密度差使土渣产生沉淀以排除土渣的方法。现场设置回收泥浆池用作回收护壁泥浆使用,泥浆经沉淀净化后,输送到储浆池中,在储浆池中进一步处理(加入适量纯碱和CMC改善泥浆性能)经测试合格后重复使用。

4.2.2埋设护筒

桩基定位后,根据桩定位点拉十字线钉放四个控制桩,以四个控制桩为基准埋设钢护筒,为了保护孔口防止坍塌,形成孔内水头和定位导向,护筒的埋设是旋挖作业中的关键。

护筒选用10mm厚钢板卷制而成,护筒内径为设计桩径+20cm,高度2 m,上部开设2个溢浆孔,护筒埋设时,由人工、机械配合完成,主要利用钻机旋挖斗将其静力压入土中,其顶端应高出地面20cm,并保持水平,埋设深度1.8 m,护筒中心与桩位中心的偏差不得大于50mm。护筒埋设要保持垂直,倾斜率应小于1.5%。

4.2.3钻孔定位

在桩位复核正确,护筒埋设符合要求,护筒、标高已测定的基础上,钻机才能就位;桩机定位要准确、水平、垂直、稳固,钻机导杆中心线、回旋盘中心线、护筒中心线应保持在同一直线。

旋挖钻机就位后,利用自动控制系统调整其垂直度,钻机安放定位时,要机座平整,机塔垂直,转盘(钻头)中心与护筒十字线中心对正,注入稳定液后,进行钻孔。

4.2.4钻进成孔

成孔前必须检查钻头保径装置,钻头直径、钻头磨损情况,施工过程对钻头磨损超标的及时更换;根据土层情况正确选择钻斗底部切削齿的形状、规格和角度;根据护筒标高、桩顶设计标高及桩长,计算出桩底标高,以便钻孔时加以控制。

钻进过程中经常检查钻杆垂度,确保孔壁垂直。钻进过程中必须控制钻头在孔内的升降速度,防止因浆液对孔壁的冲刷及负压而导致孔壁塌方。同时根据地层、孔深变化,合理选择钻进参数,及时调制泥浆,保证成孔质量。

4.2.5钢筋笼制作、吊放

旋挖钻机的一个显著优点就是成孔快,且成孔后孔底沉渣很少。所以只要在钢筋笼制作、安装上采取合理措施,避免安装时钢筋笼刮伤孔壁,就可以大大地降低沉渣厚度,有效防止塌孔的发生。

通长钢筋笼采用一次吊放,应保证整体、平直起吊,笼子吊离地面后,利用重心偏移原理,通过起吊钢丝绳的滑运并稍加人力控制,实现扶直,起吊转化为垂直起吊,以便入孔。入孔时应轻放慢放,入孔不得强行左右旋转,严禁高起猛落、碰撞和强压下放。钢筋笼安装完毕以后,必须立即固定;笼子到位(孔底)时要复核笼顶标高。

4.2.6 安装导管

导管直径、长度应与孔深配套(距孔底0.5m左右);导管入孔内后,应放到孔底,以便核对导管长度及孔深,然后提起30~50cm,进行二次清孔。

初灌量应保证混凝土扩散后,导管埋入深度不小于0.8m,为防止混凝土与稳定液混合,在灌注混凝土前,用充气球胆浮于管内。

下放导管时,丝扣要对正、扭紧,不得碰撞钢筋笼,导管直径300 mm,标准节长3 m,调整长度0.5m、1.5m、2.0m各一节。

4.2.7浇灌混凝土

混凝土灌注过程中,应始终保持导管位置居中,提升导管时应有专人指挥掌握,不使钢筋骨架倾斜、位移,如发现骨架上升时,应立即停止提升导管,使导管降落,并轻轻摇动使之与骨架脱开;混凝土灌注到桩孔上部6m以内时,可不再提升导管,直到灌注至设计标高后一次拔出。

5结论

旋挖钻机成孔灌注桩的施工方法具有施工质量可靠、成孔速度快、成孔率高、适应性强、大大缩短工期,废浆少、低噪音、污染小保护了环境,克服了机械成孔时孔底沉淤土多,桩侧摩阻力低,泥浆管理差的缺点,极大地提高了施工质量。在输电线路施工中该方法适用于平坦地带或交通方便的低矮丘陵,成孔费用消耗等经济技术指标比其他方法成孔费用低,是一种理想的施工工艺。由于该施工方法机械化程度高,极大降低了劳动力的使用,消除了深基坑开挖作业带来的安全隐患,同其它工艺相比综合考虑降低了成本,笔者认为旋挖钻机成孔灌注桩技术值得在输电线路的基础施工中大力推广应用,具有相当可观的经济效益和社会效益。

- 上一篇:旋挖钻机在桥梁施工中 2018/11/10

- 下一篇:奈普顿聚合物泥浆网站新版进入调试阶段【公司新闻】 2012/5/23