浅谈旋挖桩施工质量控制要点

化学泥浆深基坑支护采用旋挖桩应着重控制的重点、施工工艺流程以及施工过程中常见不良现象和防治措施。

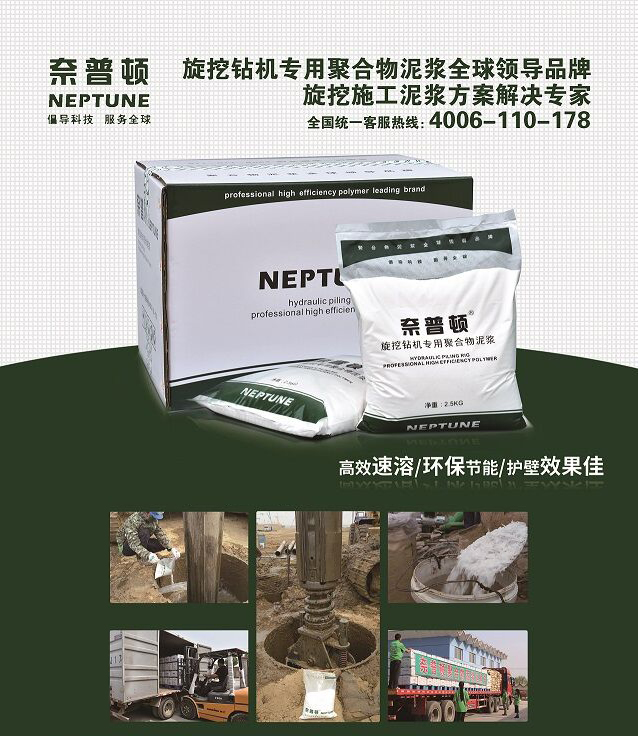

【关键词】 化学泥浆

随着社会经济的发展,城市居民对房屋建筑要求呈现多元化需求(内部空间实用合理、外立面美观大方、车辆停放方便快捷等)发展趋势。在本人任职厦门八融置业有限公司期间参与建设“八融国际”项目,该项目为满足业主车辆停放需求及人防需求设置了地下一层停车场,基坑为深基坑属重大危险源需进行深基坑支护工作。项目地理位置及基本慨况:项目位于厦门市翔安区新店镇下庄村,翔安大道东侧,翔海路南侧,由2幢高层办公楼、1~2F商业店面及纯地下室组成,基础结构采用天然地基筏板形式;基坑开挖长度约97m,宽度约80m,基坑开挖深度介于5.00~6.50m。由于该项目西侧及南侧临近原有住宅及道路,综合考虑场地条件限制、对周边建筑物影响、施工工期、地下地质水文条件等因素,西、南面基坑支护采用悬臂桩(旋挖桩)+冠梁支护,东、北面采用采用自然放坡挂网喷面支护。今结合该项目在旋挖桩施工过程中遇到的实际情况总结旋挖桩施工质量控制的重点。

二、旋挖桩施工工艺流程:

施工准备→测量放线、设置定位桩→埋设护筒→旋挖钻机就位→复测、校正桩位与护筒中心偏差→成孔→泥浆护壁→清孔→监理验收→制作、安装钢筋笼→安放导管→二次清孔→浇筑混凝土→起拔护筒。

1、施工准备:(1)在基坑周边布设截水沟拦截地表水,基坑底布设排水沟排泄地下水,将地表水与地下通过分水岭分别拦截至沉淀池、集水井中,并疏排至附近市政网管。(2)场地平整,由于旋挖桩桩机自重比较重,要求场地地面能满足桩机不下沉、下陷要求。我司项目西面围护桩位置由于长期被附近居民排放污水浸泡,土质较为松软,在桩机进场前先进行污水引流、土方换填工作。

2、测量放线:根据建设单位提供坐标基准点、总平面布置图、围护工程施工图和基础平面图,按基础施工图与基坑围护施工图放出桩位控制线,确保留足基础施工工作面,设立临时控制桩;每个钻孔桩的护桶安装就位后,应测量护桶顶标高,供检测孔深度桩底标高使用;每个桩施工完成后,应复测各桩中心实际位移量,此项误差为50mm。

3、埋设护筒:护筒采用厚8~10mm钢板制作,内径宜比设计桩径大100mm。护筒埋设深度根据地质情况而定(一般为2.5~3.0m),应确保护筒坐落在坚实的土层上,使护筒在成孔过程中保持稳定,护筒顶高出施工地面0.5m;护筒中心与桩中心对正,筒壁的垂直度符合要求。孔口护筒埋设完成、钻孔前先用水准仪确定护筒标高,并以此作为基点,按设计要求的孔底标高计算孔深。

4、旋挖钻机就位:钻机就位前,要事先检查钻机的性能状态是否良好,进行钻机施工前的调试,保证钻机工作正常;在桩位处若场地较软,则将土夯实或换填,保证钻机工作时平稳而不下沉;桩机就位时,把桩机开到桩位旁,钻头的尖端正对护筒中心桩位点;桩机就位后,应再次检查在回转半径内是否有障碍物影响回转。我司项目在桩机进场前已查勘过现场并迁移了部分影响桩机工作的电信杆线,保证桩机能顺利开展作业。

5、复测、校正桩位与护筒中心偏差:就位后重点检查:旋挖钻机架设稳固,不下沉不倾斜;旋挖钻机的底盘放置水平,旋挖钻机就位时与平面最大倾角不超过4°,桅杆垂直度≤1%,钻杆垂直度符合要求;使旋挖钻机的钻杆处于垂直状态,钻头与桩中心对正。

6、成孔、泥浆护壁:(1)旋转开钻,以钻头自重作为钻进压力,以更好地保证桩身的精度。

(2)旋转桩选择湿作业成孔的方法:采用静态泥浆护壁钻进工艺,利用场地的粘土料,进行原土制作泥浆或向孔内投入护壁泥浆进行护壁,防止孔壁坍塌。

(3)旋挖钻孔施工过程,应实时检查旋挖钻机的底盘水平度和钻杆的垂直度,实现钻杆钻进过程中始终处于垂直状态,保证钻孔的垂直度符合施工要求。

(4)施工到达一定得深度后,应经常用孔径检孔器测量,若出现缩径现象应及时进行纠正,符合要求后方可进行后续施工。

(5)桩孔施工采用一次性全面不间断作业,钻机钻至设计深度后停钻,成孔后应对深度、孔径、孔形、倾斜度和垂直度等各项指标的检测验收,合格后进行第一次清孔。

(6)施工中做到泥浆不外溢,严禁将废浆直接排入场地周边的下水道或河道。

7、清孔(湿作业):清孔时采用旋挖捞砂钻头,清理至孔底泥浆的各项指标符合施工要求,同时利用测绳测量沉渣厚度,确保沉渣厚度小于5cm。

8、钢筋笼的制作与安装:

(1)钢筋制作严格按设计图和相关规范进行,所有钢筋尺寸必须满足要求,螺旋筋与主筋的连接采用绑扎并间隔点焊牢固;主筋采用单面搭接电弧焊,搭接长度10d(或采用对焊的方式),受力钢筋接头位置应错开布置,距离应大于35d且≥500mm,同一接头截面面积不超过总截面的50%。

(2)钢筋笼在起吊、运输和安装中应采取措施(对吊点位进行加强处理,必要时加密加劲筋),防止变形。

(3)在钢筋笼将下设至孔内时,应使钢筋笼顶面标定出实际中心与孔中心重合,安装入孔时,应保持垂直状态,对准孔位徐徐轻放,避免碰撞孔壁,下笼中若遇阻碍不得强行下放,处理后再继续下笼,钢筋笼顶达设计标高后应立即固定,以免浇注混凝土时钢筋笼上浮。

(4)钢筋笼安装就位后,应采取措施固定稳固(在钢筋笼外侧事先以等距离绑扎混凝土垫块),确保钢筋的保护层厚度能达到设计要求。

9、安放导管:导管安装要确保法兰接头的密封性。安装导管后,再次测量沉渣厚度,沉渣厚度须符合设计要求或规范要求,否则要重新清孔和换浆。

10、二次清孔(湿作业):(1)灌注混凝土前,须进行二次清孔。第二次清孔后的沉渣厚度和泥浆性能指标应满足设计要求。 (2)在灌注水下混凝土前,用高压水吹底翻渣,进一步减少桩底沉碴厚度。

三、旋挖桩施工过程中常见不良现象及防治措施

1、桩孔孔壁坍塌

成孔中或成孔后,孔壁不同程度塌落。成孔中排出的泥浆不断出现气泡,有时护筒内的水位突然下降,均为塌孔的兆头。

(1)原因分析:主要是由于土质松散,加之泥浆护壁不好;护筒埋设不好,筒内水位不高;提住钻头钻进;钻头钻速过快或空转时间太长都易引起钻孔下部坍塌;成孔后待灌时间和灌注时间过长。

(2)防治措施:在松散易坍土层中适当深埋护筒,密实回填土,使用优质泥浆,提高泥浆比重和粘度,升高护筒,终孔后补给泥浆,保持要求的水头高度,保证钢筋笼制作质量,防止变形;吊设时要对准孔位,吊直扶稳,缓缓下沉,防止碰撞孔壁;成孔后待灌时间一般不超过3h,并尽可能加快灌注速度、缩短灌注时间;在钢筋笼未下孔内的情况下,浆砂、粘土混合物回填至坍塌孔深以上1~2m,或全孔回填并密实后再用原钻头和优质泥浆扫孔;在钢筋笼碰孔壁而引起轻微坍塌的情况下,用直径小于钢筋笼内径的钻头以优质泥浆扫孔或用导管清孔。

- 上一篇:旋挖桩施工质量控制 2018/11/6

- 下一篇:奈普顿聚合物泥浆网站新版进入调试阶段【公司新闻】 2012/5/23