关于泥浆护壁旋挖灌注桩浅析

2018-11-18 9:43:44 点击:

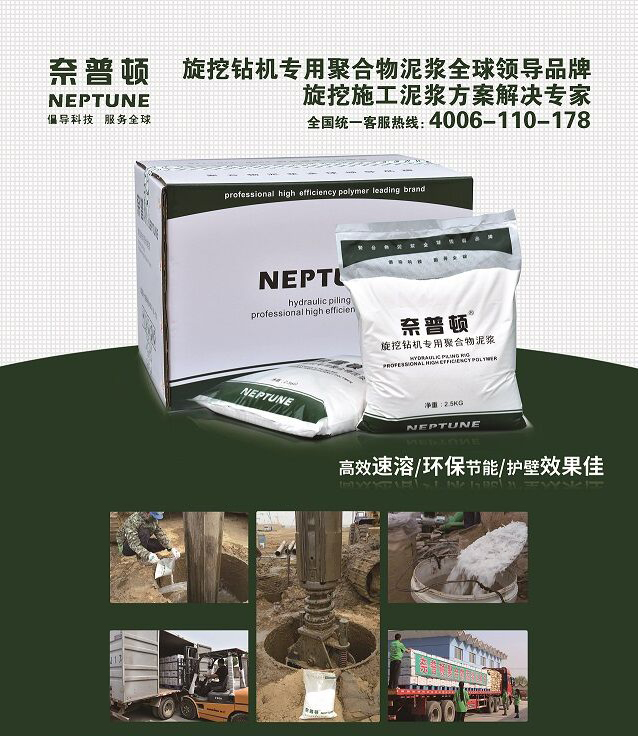

本文叙述了化学泥浆奈普顿工程中,泥浆护壁旋挖钻成孔灌注桩施工。水下砼灌注桩施工技术的工作原理,以及施工中常遇到的问题和处理办法。具有较强的实践性和可操作性,通过本文的阅读定能为读者带来一定的收获。

1.工程概况

化学泥浆奈普新建铁路货车厂修项目,由中国神华投资建设,是煤炭运输铁路货车检修基地。该工程分六大库,共计桩基376根。桩径分为1.5米,1.2米,0.8米三种,桩长平均为14.6米。该工程地质结构复杂,桩基施工时均采用了旋挖机钻孔,泥浆护壁灌注混凝土施工工艺。施工完成后经专业检测,I类桩达到90%以上。

2.技术控制措施

2.1测量放线

根据工艺流程可知,该放线并不直接埋设护筒,而是为了下一步的钻机就位,因此该放线并不需要太高的精度。一般控制在30~50mm之内,一定要在熟悉图纸,在了解整体及桩位的情况下放线,做到心里有数。

2.2钻头开孔

钻头开始旋进,旋进的时施工及其他作业人员应离钻机3~5米,防止有碎石弹出而打伤相关人员。控制好深度后钻机便可自动工作,钻至深度后结束。

2.3埋设护筒

护筒的埋设是整个工艺中较为重要的一部分。一、要能够准确放线,这里是控制桩位最重要的环节,在护筒的四周用红油漆准确、清晰的标出四个点,在四个点上用细绳拉出十字线,以控制钻头的中心,控制好护筒顶标高。二、一定要使护筒稳固的埋设,尤其是地质为沙土地情况,若埋设不稳,很有可能出现护筒塌陷。在该工程的车体钢拆库施工过程中,曾出现过护筒塌陷的情况,给后续处理带来了很大的麻烦。

2.4泥浆的制备及灌注

在钻孔灌注桩的施工过程中,为了防止坍孔,稳定孔内水位及便于挟带钻碴,采用澎润土制备成泥浆进行护壁。泥浆护壁是利用泥浆与地下水之间的压力差来控制水压力,以确保孔壁的稳定,所以泥浆的比重则起到保持这种压力差的关键作用。

2.5钻进成孔

钻孔过程中根据地质情况控制进尺速度:由硬地层钻到软地层时,可适当加快钻进速度;当软地层变为硬地层时,要减速慢进;在易缩径的地层中,应适当增加扫孔次数,防止缩径;对硬塑层采用快转速钻进,以提高钻进效率;砂层则采用慢转速慢钻进并适当增加泥浆比重和粘度。同时在钻进过程中有专人观察两个垂直度仪,随时指挥机手调整钻杆垂直度。

2.6 一次清孔

测试泥浆指标,发现超标及时调整。然后将钻头放入孔底扫孔,捞去沉渣,清孔必须彻底。清孔结束,自检合格后进行孔深测量,作为第二次清孔后测沉淤的依据。清孔完成后及时进行下到工序,时间长后很可能造成孔内塌方。

2.7钢筋龙制作与安装

钢筋龙制作按相关规范执行,制作时上采取合理措施,避免安装时钢筋笼刮伤孔壁,就可以大大地降低沉渣厚度。为了减少一次清孔后的等待时间,一般钢筋龙安批量提前完成,制作完成后一定要存放于干燥的环境,以防发上锈蚀。

2.8下钢筋龙、导管

导管要定期进行水密性试验,下导管前要检查是否漏气、漏水和变形,是否安放了“O”形密封圈。导管要依次下放,全部下入孔内后,应放到孔底,以便核对导管长度及孔深。为了能够保证二次清孔后减少时间,使尘渣厚度减少,一次清孔完成后将钢筋龙和计算好的导管放入孔中,然后用吊车的两钩分别吊起钢筋龙和导管。

2.9二次清孔、灌注混凝土

按照一次清孔是测出的深度进行二次清孔,清空完成,测量深度后立即下钢筋龙和导管。接着测量孔内沉渣,一般控制在≤5cm范围内。检验合格后开始进行最后一道关键性的工序――水下混凝土灌注。水下混凝土灌注的质量直接影响着桩身的质量,在施工中应注意

以下几个方面:

(1)二次清孔后注意观察空内泥浆,如果泥浆面有气泡或泥浆突然漏失,说明孔内塌陷,需要重新二次清孔;(2)导管必须严密,长度适中,保证底端距孔底30~50cm;(3)计算混凝土方量时应尽量放大数值,约为设计桩深直径的1.3倍左右;(4)混凝土拌和必须均匀,坍落度控制在18~22cm,首批混凝土必须保证封底成功;(5)混凝土浇筑应连续作业。如有间断,应在15分钟左右上下拔插导管,防止混凝土失去流动性,造成下次灌注提升导管困难;(6)浇筑过程中应有专人记录,以防导管提升过猛或导管埋入过深,造成断桩;(7)灌注桩的顶面标高应比设计值高50~100cm,以确保桩顶混凝土的质量。

3.施工中易出现的问题及处理方法

3.1钻孔未达到设计深度时遇巨石或其他障碍物,无法继续钻进。

该工程20%桩基出现此情况。出现此情况,先测量孔深如何。若孔深与设计深度相近,相差在1米以内,可痛过探测后及时与设计确认孔底质量,因为桩基的主要目的是承载力,遇到巨石桩基直接打在巨石上可以保证其有足够的承载力。若孔深与设计深度相差较大,首先选用的方法是更换钻头,采用冲击钻击碎巨石,若此方法无效,就需要人工勘查,抽掉孔内的泥浆,支设好护壁,采用人工方法击碎巨石。巨石击碎完成后灌上泥浆后继续钻进。

3.2 塌孔事故

塌孔事故可能发生在三个阶段:1、成孔过程中;2、砼浇灌前塌孔造成沉渣超厚;3、砼浇灌过程中塌孔造成孔桩缩径夹泥、断桩。钻进过程中,如发现排出的泥浆中不断出现气泡,或泥浆突然漏失,则表示有孔壁坍陷迹象。

孔壁坍陷的主要原因是土质松散,泥浆护壁不好,护筒周围未用粘土紧密填封以及护筒内水位不高。钻进速度过快、空钻时间过长、成孔后待灌时间过长和灌注时间过长也会引起孔壁坍陷。

在松散易坍的土层中,埋设两个护筒,用粘土密实填封护筒四周,使用优质的泥浆,提高泥浆的比重和粘度,保持护筒内泥浆水位高于地下水位。搬运和吊装钢筋笼时,应防止变形,安放要对准孔位,避免碰撞孔壁,尽可能缩短一次清孔后的时间。成孔后,待灌时间一般不应大于3小时,并控制混凝土的灌注时间,在保证施工质量的情况下,尽量缩短灌注时间。

3.3断桩

断桩在工程中也较为常见。断桩是最后最后道工序――灌注混凝土时造成的,因此我们在灌注混凝土时必须做到以下几点

(1)首批混凝土必须保证封底成功:可采用大漏斗,保证漏斗内的混凝土一次下去后可以成功封底,也可以采用浮球,灌注第一车混凝土时一定要加大马力,使混凝土尽快地灌入空中,要稳定导管,不得随意拔插;

(2) 保证导管的严密性导管要定期进行水密性试验,下导管前要检查是否漏气、漏水和变形,是否安放了“O”形密封圈。如果导管进水,必然导致断桩,此时立刻停止混凝土灌注,重新清孔。导管要依次下放,全部下入孔内后,应放到孔底,以便核对导管长度及孔深;(4)浇筑过程中应有专人记录,以防导管提升过猛或导管埋入过深,造成断桩;(5)灌注混凝土时保证泥浆液面高于护筒,如泥浆液面过低,会出现沉渣翻滚而卷入混凝土中造成断桩;(6)混凝土内尽量加上缓凝剂,灌注时连续作业。在施工现场会有很多以意外现象,防止灌注时间过长,导致混凝土初凝造成断桩;(7)灌注桩的顶面标高应比设计值高50~100cm,以确保桩顶混凝土的质量。

3.4钢筋龙上浮

造成钢筋龙上浮的主要原因是混凝土塌落度过小,钢筋龙受到的浮力和摩阻力大于钢筋自重,造成上浮。

1.工程概况

化学泥浆奈普新建铁路货车厂修项目,由中国神华投资建设,是煤炭运输铁路货车检修基地。该工程分六大库,共计桩基376根。桩径分为1.5米,1.2米,0.8米三种,桩长平均为14.6米。该工程地质结构复杂,桩基施工时均采用了旋挖机钻孔,泥浆护壁灌注混凝土施工工艺。施工完成后经专业检测,I类桩达到90%以上。

2.技术控制措施

2.1测量放线

根据工艺流程可知,该放线并不直接埋设护筒,而是为了下一步的钻机就位,因此该放线并不需要太高的精度。一般控制在30~50mm之内,一定要在熟悉图纸,在了解整体及桩位的情况下放线,做到心里有数。

2.2钻头开孔

钻头开始旋进,旋进的时施工及其他作业人员应离钻机3~5米,防止有碎石弹出而打伤相关人员。控制好深度后钻机便可自动工作,钻至深度后结束。

2.3埋设护筒

护筒的埋设是整个工艺中较为重要的一部分。一、要能够准确放线,这里是控制桩位最重要的环节,在护筒的四周用红油漆准确、清晰的标出四个点,在四个点上用细绳拉出十字线,以控制钻头的中心,控制好护筒顶标高。二、一定要使护筒稳固的埋设,尤其是地质为沙土地情况,若埋设不稳,很有可能出现护筒塌陷。在该工程的车体钢拆库施工过程中,曾出现过护筒塌陷的情况,给后续处理带来了很大的麻烦。

2.4泥浆的制备及灌注

在钻孔灌注桩的施工过程中,为了防止坍孔,稳定孔内水位及便于挟带钻碴,采用澎润土制备成泥浆进行护壁。泥浆护壁是利用泥浆与地下水之间的压力差来控制水压力,以确保孔壁的稳定,所以泥浆的比重则起到保持这种压力差的关键作用。

2.5钻进成孔

钻孔过程中根据地质情况控制进尺速度:由硬地层钻到软地层时,可适当加快钻进速度;当软地层变为硬地层时,要减速慢进;在易缩径的地层中,应适当增加扫孔次数,防止缩径;对硬塑层采用快转速钻进,以提高钻进效率;砂层则采用慢转速慢钻进并适当增加泥浆比重和粘度。同时在钻进过程中有专人观察两个垂直度仪,随时指挥机手调整钻杆垂直度。

2.6 一次清孔

测试泥浆指标,发现超标及时调整。然后将钻头放入孔底扫孔,捞去沉渣,清孔必须彻底。清孔结束,自检合格后进行孔深测量,作为第二次清孔后测沉淤的依据。清孔完成后及时进行下到工序,时间长后很可能造成孔内塌方。

2.7钢筋龙制作与安装

钢筋龙制作按相关规范执行,制作时上采取合理措施,避免安装时钢筋笼刮伤孔壁,就可以大大地降低沉渣厚度。为了减少一次清孔后的等待时间,一般钢筋龙安批量提前完成,制作完成后一定要存放于干燥的环境,以防发上锈蚀。

2.8下钢筋龙、导管

导管要定期进行水密性试验,下导管前要检查是否漏气、漏水和变形,是否安放了“O”形密封圈。导管要依次下放,全部下入孔内后,应放到孔底,以便核对导管长度及孔深。为了能够保证二次清孔后减少时间,使尘渣厚度减少,一次清孔完成后将钢筋龙和计算好的导管放入孔中,然后用吊车的两钩分别吊起钢筋龙和导管。

2.9二次清孔、灌注混凝土

按照一次清孔是测出的深度进行二次清孔,清空完成,测量深度后立即下钢筋龙和导管。接着测量孔内沉渣,一般控制在≤5cm范围内。检验合格后开始进行最后一道关键性的工序――水下混凝土灌注。水下混凝土灌注的质量直接影响着桩身的质量,在施工中应注意

以下几个方面:

(1)二次清孔后注意观察空内泥浆,如果泥浆面有气泡或泥浆突然漏失,说明孔内塌陷,需要重新二次清孔;(2)导管必须严密,长度适中,保证底端距孔底30~50cm;(3)计算混凝土方量时应尽量放大数值,约为设计桩深直径的1.3倍左右;(4)混凝土拌和必须均匀,坍落度控制在18~22cm,首批混凝土必须保证封底成功;(5)混凝土浇筑应连续作业。如有间断,应在15分钟左右上下拔插导管,防止混凝土失去流动性,造成下次灌注提升导管困难;(6)浇筑过程中应有专人记录,以防导管提升过猛或导管埋入过深,造成断桩;(7)灌注桩的顶面标高应比设计值高50~100cm,以确保桩顶混凝土的质量。

3.施工中易出现的问题及处理方法

3.1钻孔未达到设计深度时遇巨石或其他障碍物,无法继续钻进。

该工程20%桩基出现此情况。出现此情况,先测量孔深如何。若孔深与设计深度相近,相差在1米以内,可痛过探测后及时与设计确认孔底质量,因为桩基的主要目的是承载力,遇到巨石桩基直接打在巨石上可以保证其有足够的承载力。若孔深与设计深度相差较大,首先选用的方法是更换钻头,采用冲击钻击碎巨石,若此方法无效,就需要人工勘查,抽掉孔内的泥浆,支设好护壁,采用人工方法击碎巨石。巨石击碎完成后灌上泥浆后继续钻进。

3.2 塌孔事故

塌孔事故可能发生在三个阶段:1、成孔过程中;2、砼浇灌前塌孔造成沉渣超厚;3、砼浇灌过程中塌孔造成孔桩缩径夹泥、断桩。钻进过程中,如发现排出的泥浆中不断出现气泡,或泥浆突然漏失,则表示有孔壁坍陷迹象。

孔壁坍陷的主要原因是土质松散,泥浆护壁不好,护筒周围未用粘土紧密填封以及护筒内水位不高。钻进速度过快、空钻时间过长、成孔后待灌时间过长和灌注时间过长也会引起孔壁坍陷。

在松散易坍的土层中,埋设两个护筒,用粘土密实填封护筒四周,使用优质的泥浆,提高泥浆的比重和粘度,保持护筒内泥浆水位高于地下水位。搬运和吊装钢筋笼时,应防止变形,安放要对准孔位,避免碰撞孔壁,尽可能缩短一次清孔后的时间。成孔后,待灌时间一般不应大于3小时,并控制混凝土的灌注时间,在保证施工质量的情况下,尽量缩短灌注时间。

3.3断桩

断桩在工程中也较为常见。断桩是最后最后道工序――灌注混凝土时造成的,因此我们在灌注混凝土时必须做到以下几点

(1)首批混凝土必须保证封底成功:可采用大漏斗,保证漏斗内的混凝土一次下去后可以成功封底,也可以采用浮球,灌注第一车混凝土时一定要加大马力,使混凝土尽快地灌入空中,要稳定导管,不得随意拔插;

(2) 保证导管的严密性导管要定期进行水密性试验,下导管前要检查是否漏气、漏水和变形,是否安放了“O”形密封圈。如果导管进水,必然导致断桩,此时立刻停止混凝土灌注,重新清孔。导管要依次下放,全部下入孔内后,应放到孔底,以便核对导管长度及孔深;(4)浇筑过程中应有专人记录,以防导管提升过猛或导管埋入过深,造成断桩;(5)灌注混凝土时保证泥浆液面高于护筒,如泥浆液面过低,会出现沉渣翻滚而卷入混凝土中造成断桩;(6)混凝土内尽量加上缓凝剂,灌注时连续作业。在施工现场会有很多以意外现象,防止灌注时间过长,导致混凝土初凝造成断桩;(7)灌注桩的顶面标高应比设计值高50~100cm,以确保桩顶混凝土的质量。

3.4钢筋龙上浮

造成钢筋龙上浮的主要原因是混凝土塌落度过小,钢筋龙受到的浮力和摩阻力大于钢筋自重,造成上浮。

首先应保证配合比,混凝土塌落度控制在18cm~22cm之间,当钢筋笼上浮时,上下拔插导管,上快下慢,拔插时一定要保证导管低进入混凝土的深度,防止提升过大造成断桩。来回数次钢筋龙会自然下沉。

- 上一篇:化学泥浆在矿区钻探 2018/11/19

- 下一篇:奈普顿聚合物泥浆网站新版进入调试阶段【公司新闻】 2012/5/23