旋挖钻桩基

2018-11-8 9:45:35 点击:

旋挖钻桩基施工的特点

1、施工适应性广泛

与传统的循环钻机施工技术相比,旋挖钻机施工法增加了先进的动力钻头装置,且钻机自身重量较重,很好地给钻头施加充足的压力和扭矩,进而使旋挖钻施工的成孔的速率高、质量好、无污染;在流砂、软土、流泥、砂砾石地层及地下水位高的地层通过采用泥浆护壁或钢护筒支护也能快速施工;自带动力现场无需另配电源;转场和现场移位就位快捷等特点,其施工适用性相当广泛。

2、成孔速度快,施工效率高

通常情况下,旋挖钻桩基施工技术的成孔速度最快可达到大约10m/h,该成孔速度是循环钻机施工所无法比拟的,从而大大地提高工程的施工效率。

3、实现智能操作,降低施工成本

旋挖钻机操控实现智能化,与桩位自动对中,孔壁较规则,降低桩身充盈系数,减少砼用量,节约施工成本。

4、成桩质量好

桩位对中精度较高,垂直度更容易控制,成孔质量好;旋挖钻成孔采用取土外卸的方式成孔,沉渣较少,较泥浆循环排渣效果更佳,桩底可机械清孔,沉渣厚度更易满足规范要求;旋挖钻进时孔壁能形成螺旋线,并且不形成泥皮,可增大桩身摩擦力,提高成桩质量。

5、环保性能良好

采用静浆护壁,泥浆用量少,污染小;还可采用全护筒跟进的施工方法实现干法施工,极大地减少了施工现场的污染源,还有利于改善作业环境;燥音小,对周围影响少。

二、旋挖钻施工工艺及质量控制

1、旋挖钻施工工艺

旋挖钻成孔工艺与其它机械桩基成孔工艺不同,成孔工艺是在一个可闭合开启的钻斗的底部及侧边,镶焊切削合金钢鉆头,在伸缩钻杆旋转驱动下,加压旋转切削挖掘土层,同时使切削挖掘下来的土渣进入钻斗内,钻头装满后提出孔外卸土,如此循环形成桩孔。其中,旋挖钻工作时压力、扭矩传递顺序为:

1)压力:动力头油缸-动力头-钻杆-钻头-切削刀

2)扭矩:动力头马达减速机-动力头轮毂-钻杆-钻头-切削岩土

旋挖钻机的动力转变为施工所需的钻进压力和扭矩,而传输过程中的压力和扭矩的利用率则取决于钻杆和钻斗,且钻斗的关键参数是斗齿刃 前角,选择不同的斗齿刃 前角,其钻进效果不同。同时,由于旋挖钻机自重较大,钻进时也可依靠钻杆和钻头自重或加压切入土层,斜向斗齿在钻斗回转时切下土块向斗内推进而完成钻取土;当遇硬土时,自重力不足以使斗齿切入土层时,可通过加压油缸对钻杆持续加压,强行将斗齿切入土中,完成钻孔取土,其中加压原理是在动力头传递的同时,通过筒式主轴内壁的板牙与钻杆矩形键间的正压力所产生的摩擦阻力实现向钻斗加压。

钻斗内装满土后,由起重机提升钻杆及钻斗至孔外,拉动钻斗上的开关即可打开底门,钻斗内的土依靠自重作用自动排出,当钻斗内的渣土靠自重不易排出时,可反复旋转钻斗,利用钻斗旋转惯性将渣土排出;然后将钻杆向下,回转钻斗关好斗门,开始二次钻进。

2、旋挖钻施工工艺流程

钻孔桩施工的主要施工工序:场地整理、测量放线→埋置护筒→制备泥浆→钻机就位→清孔、验孔→钢筋笼的制作和吊装就位→安装导管→二次清孔→浇注水下混凝土→拔导管、清洗导管。

3、钻孔前质量控制

3.1 准备工作

1)在施工前要认真熟悉设计图纸、有关施工、验收规范,调查地质条件。对灌注桩在施工过程中可能会发生的一些问题进行分析后制定出施相关有效措施以及应急预案等,以便有效地对桩基施工质量加以控制;

2)根据现场设置的工程控制网点,测放各桩位的中心坐标及开挖位置,经复核无误后,做出明显标识,并做好交桩的记录。

3.2 埋设护筒

护筒采用8mm~16mm的钢板卷制,其内径比桩径大20cm,为保证其刚度.防止变形.在护筒上、下端和中部外侧各焊一道加劲肋。每节长度为1.5m~2.0m,采用旋挖钻机等径或稍大直径的钻头开转,钻至要求埋设深度后,再将护筒吊入孔内。根据“十”字护桩中心对护筒中心进行调整,倾斜度不能大于1%,并保证护筒顶面高于顶面20cm~30cm,防止孔口坍塌和地表水流入孔内,再用粘土将护筒周围夯填密实。

3.3 钻机就位

埋设好护筒后,即可进行钻机就位。钻头要对中、钻孔要垂直,钻桩平台要水平,定位垫板安装正确。

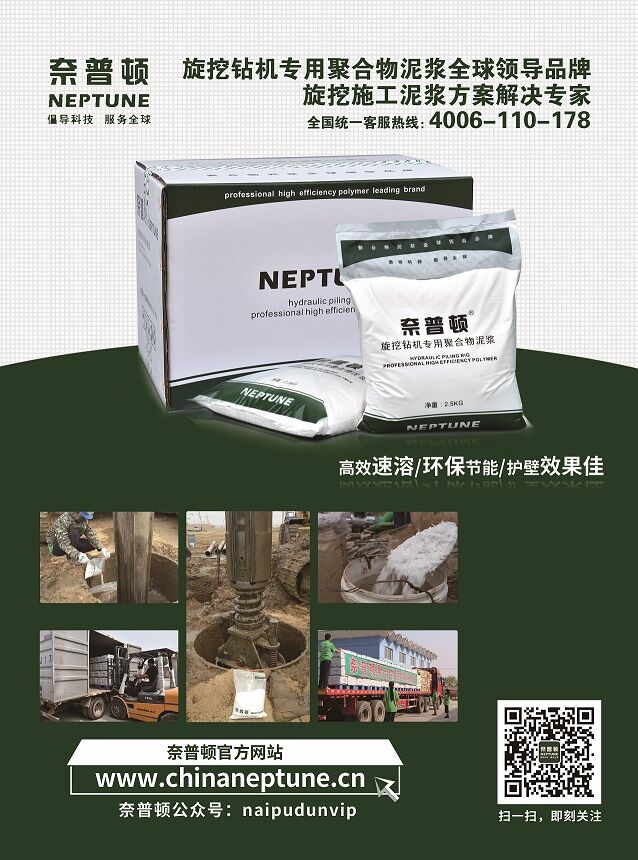

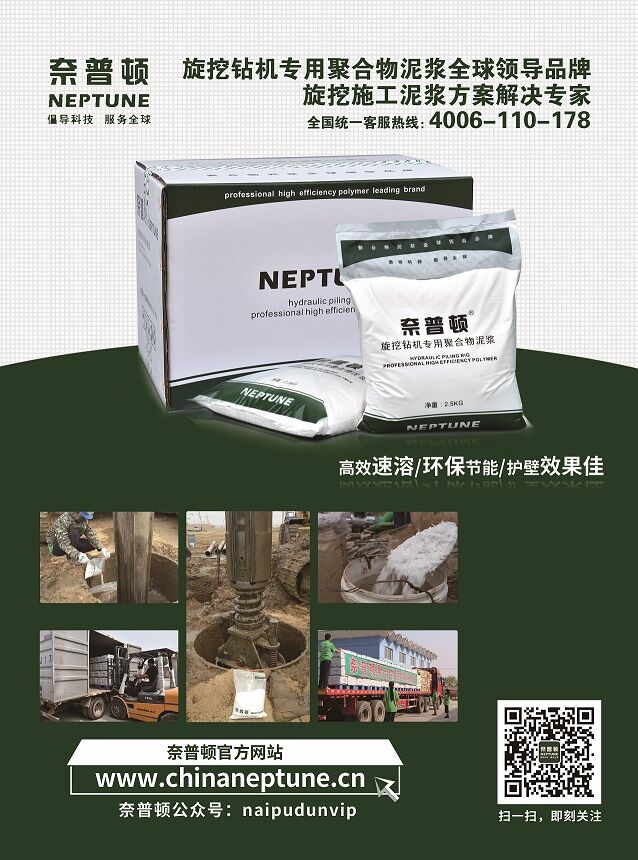

3.4 制备泥浆

制浆前,先把黏士尽量打碎,使其在搅拌中容易成浆,缩短成浆时间,提高泥浆质量。制浆时,可将打碎的黏土直接投入护筒内,使用钻头制浆,待黏土已冲搅成泥浆时,即可进行钻孔。多余的泥浆用管子导入钻孔外泥浆池贮存,以便随时补充孔内泥浆。制浆时,尽量采用膨润土造浆,形成护壁。

4、成孔后质量控制

4.1 泥浆比重、含砂率检测

钻孔桩钻孔过程中,泥浆比重不低于1.2,首次清孔比重不低于1.10,二次清孔比重不低于1.05,含砂量小于4%。

4.2 清孔

清孔应分两次进行。第一次清孔在成孔完毕后立即进行,第二次清孔是在下放钢筋笼和浇注混凝土的导管安装完毕后进行,此时孔底沉渣厚度应小于50mm。从停止清孔到开始浇注混凝土的时间应控制在1.5h~3h,一般不超过4h,否则需重新清孔。清孔可采用正循环清孔或泵吸、气举反循环清孔。严禁用超钻的方法代替清孔,因为这将会极大地降低桩端承载力,也容易因泥浆相对密度过大而造成夹泥或断桩。清孔时应保持钻孔内泥浆面高于地下水位1.5m~2.0m防止塌孔。

4.3 钢筋笼的吊装

为保证钢筋笼外混凝土保护层的厚度符合设计要求,在其下端及中间每隔2m在一横截面上设置四个钢筋“耳环”。钢筋笼吊装之前,检测钻孔内有无坍塌和孔壁有无影响钢筋安装的障碍物,如凸出尖石、树根等,以确保钢筋笼的安装。钢筋笼吊装时对准孔位,尽量竖直轻放、慢放,遇障碍物可慢起慢落和正反旋转使之下落,无效时,立即停止下落,查明原因后再安装。不允许高起猛落,强行下放,防止碰撞孔壁而引起坍塌。入孔后牢固定位,中心容许偏差不大于5cm,并使钢筋笼处于悬吊状态。准确计算钢筋笼的置放位置,要保证伸进承台部分的钢筋长度。为防止钢筋笼上浮,对此应采取固定措施,与钢护筒顶加焊固定撑杆。

4.4 安装导管

导臂采用丝扣连接,在导管外壁应逐节编号,便于浇注过程中的长度计算。吊装前先试拼,导管进场后应先组拼好进行水密性试验,合格后方可使用。开始灌注时,导管底口离孔底0.3m~0.5m。

4.5 浇注水下混凝土

1)开管的首批砼数量应满足导管埋入砼深度的要求;

2)控制导管埋深。

桩身混凝土灌注采用垂直导管施工方法。然后吊装混凝土灌注架。混凝土灌注架用万能杆件和型钢组拼而成,上设储料斗一个,保证钻孔灌注桩拔球时首批混凝土足够的储备量,灌注架另设卷扬机一台,通过转向提升和拆卸导管。安装钢筋笼后及时清孔,满足规范要求后灌注水下混凝土。

开始灌注时,拔球后,保证埋深不小于1.0m。正常灌注时,保证导管埋入混凝土深度不小于2m~4m,并连续灌注完成。灌注过程中,要准确控制导管的埋深,埋深测量可采用同步多测点的办法,避免产生测量错误。埋深过小会使导管外混凝土上部的泥浆卷入混凝土形成夹泥;过大则会使混凝土不易流出导管翻浆,还可能形成桩周围的混凝土出现离析或形成空洞,使桩的有效直径减小,还可能使混凝土面不均匀上升,形成死角区。在每次下料后,都应准确测定混凝土面上升高度,计算导管埋深,做好记录,从而确定导管拆卸的节数,防止导管拔出混凝土面形成断桩。桩头标高要求灌注桩顶应比设计高0.5m~1.0m,多余部分在承台施工前凿除。

1、施工适应性广泛

与传统的循环钻机施工技术相比,旋挖钻机施工法增加了先进的动力钻头装置,且钻机自身重量较重,很好地给钻头施加充足的压力和扭矩,进而使旋挖钻施工的成孔的速率高、质量好、无污染;在流砂、软土、流泥、砂砾石地层及地下水位高的地层通过采用泥浆护壁或钢护筒支护也能快速施工;自带动力现场无需另配电源;转场和现场移位就位快捷等特点,其施工适用性相当广泛。

2、成孔速度快,施工效率高

通常情况下,旋挖钻桩基施工技术的成孔速度最快可达到大约10m/h,该成孔速度是循环钻机施工所无法比拟的,从而大大地提高工程的施工效率。

3、实现智能操作,降低施工成本

旋挖钻机操控实现智能化,与桩位自动对中,孔壁较规则,降低桩身充盈系数,减少砼用量,节约施工成本。

4、成桩质量好

桩位对中精度较高,垂直度更容易控制,成孔质量好;旋挖钻成孔采用取土外卸的方式成孔,沉渣较少,较泥浆循环排渣效果更佳,桩底可机械清孔,沉渣厚度更易满足规范要求;旋挖钻进时孔壁能形成螺旋线,并且不形成泥皮,可增大桩身摩擦力,提高成桩质量。

5、环保性能良好

采用静浆护壁,泥浆用量少,污染小;还可采用全护筒跟进的施工方法实现干法施工,极大地减少了施工现场的污染源,还有利于改善作业环境;燥音小,对周围影响少。

二、旋挖钻施工工艺及质量控制

1、旋挖钻施工工艺

旋挖钻成孔工艺与其它机械桩基成孔工艺不同,成孔工艺是在一个可闭合开启的钻斗的底部及侧边,镶焊切削合金钢鉆头,在伸缩钻杆旋转驱动下,加压旋转切削挖掘土层,同时使切削挖掘下来的土渣进入钻斗内,钻头装满后提出孔外卸土,如此循环形成桩孔。其中,旋挖钻工作时压力、扭矩传递顺序为:

1)压力:动力头油缸-动力头-钻杆-钻头-切削刀

2)扭矩:动力头马达减速机-动力头轮毂-钻杆-钻头-切削岩土

旋挖钻机的动力转变为施工所需的钻进压力和扭矩,而传输过程中的压力和扭矩的利用率则取决于钻杆和钻斗,且钻斗的关键参数是斗齿刃 前角,选择不同的斗齿刃 前角,其钻进效果不同。同时,由于旋挖钻机自重较大,钻进时也可依靠钻杆和钻头自重或加压切入土层,斜向斗齿在钻斗回转时切下土块向斗内推进而完成钻取土;当遇硬土时,自重力不足以使斗齿切入土层时,可通过加压油缸对钻杆持续加压,强行将斗齿切入土中,完成钻孔取土,其中加压原理是在动力头传递的同时,通过筒式主轴内壁的板牙与钻杆矩形键间的正压力所产生的摩擦阻力实现向钻斗加压。

钻斗内装满土后,由起重机提升钻杆及钻斗至孔外,拉动钻斗上的开关即可打开底门,钻斗内的土依靠自重作用自动排出,当钻斗内的渣土靠自重不易排出时,可反复旋转钻斗,利用钻斗旋转惯性将渣土排出;然后将钻杆向下,回转钻斗关好斗门,开始二次钻进。

2、旋挖钻施工工艺流程

钻孔桩施工的主要施工工序:场地整理、测量放线→埋置护筒→制备泥浆→钻机就位→清孔、验孔→钢筋笼的制作和吊装就位→安装导管→二次清孔→浇注水下混凝土→拔导管、清洗导管。

3、钻孔前质量控制

3.1 准备工作

1)在施工前要认真熟悉设计图纸、有关施工、验收规范,调查地质条件。对灌注桩在施工过程中可能会发生的一些问题进行分析后制定出施相关有效措施以及应急预案等,以便有效地对桩基施工质量加以控制;

2)根据现场设置的工程控制网点,测放各桩位的中心坐标及开挖位置,经复核无误后,做出明显标识,并做好交桩的记录。

3.2 埋设护筒

护筒采用8mm~16mm的钢板卷制,其内径比桩径大20cm,为保证其刚度.防止变形.在护筒上、下端和中部外侧各焊一道加劲肋。每节长度为1.5m~2.0m,采用旋挖钻机等径或稍大直径的钻头开转,钻至要求埋设深度后,再将护筒吊入孔内。根据“十”字护桩中心对护筒中心进行调整,倾斜度不能大于1%,并保证护筒顶面高于顶面20cm~30cm,防止孔口坍塌和地表水流入孔内,再用粘土将护筒周围夯填密实。

3.3 钻机就位

埋设好护筒后,即可进行钻机就位。钻头要对中、钻孔要垂直,钻桩平台要水平,定位垫板安装正确。

3.4 制备泥浆

制浆前,先把黏士尽量打碎,使其在搅拌中容易成浆,缩短成浆时间,提高泥浆质量。制浆时,可将打碎的黏土直接投入护筒内,使用钻头制浆,待黏土已冲搅成泥浆时,即可进行钻孔。多余的泥浆用管子导入钻孔外泥浆池贮存,以便随时补充孔内泥浆。制浆时,尽量采用膨润土造浆,形成护壁。

4、成孔后质量控制

4.1 泥浆比重、含砂率检测

钻孔桩钻孔过程中,泥浆比重不低于1.2,首次清孔比重不低于1.10,二次清孔比重不低于1.05,含砂量小于4%。

4.2 清孔

清孔应分两次进行。第一次清孔在成孔完毕后立即进行,第二次清孔是在下放钢筋笼和浇注混凝土的导管安装完毕后进行,此时孔底沉渣厚度应小于50mm。从停止清孔到开始浇注混凝土的时间应控制在1.5h~3h,一般不超过4h,否则需重新清孔。清孔可采用正循环清孔或泵吸、气举反循环清孔。严禁用超钻的方法代替清孔,因为这将会极大地降低桩端承载力,也容易因泥浆相对密度过大而造成夹泥或断桩。清孔时应保持钻孔内泥浆面高于地下水位1.5m~2.0m防止塌孔。

4.3 钢筋笼的吊装

为保证钢筋笼外混凝土保护层的厚度符合设计要求,在其下端及中间每隔2m在一横截面上设置四个钢筋“耳环”。钢筋笼吊装之前,检测钻孔内有无坍塌和孔壁有无影响钢筋安装的障碍物,如凸出尖石、树根等,以确保钢筋笼的安装。钢筋笼吊装时对准孔位,尽量竖直轻放、慢放,遇障碍物可慢起慢落和正反旋转使之下落,无效时,立即停止下落,查明原因后再安装。不允许高起猛落,强行下放,防止碰撞孔壁而引起坍塌。入孔后牢固定位,中心容许偏差不大于5cm,并使钢筋笼处于悬吊状态。准确计算钢筋笼的置放位置,要保证伸进承台部分的钢筋长度。为防止钢筋笼上浮,对此应采取固定措施,与钢护筒顶加焊固定撑杆。

4.4 安装导管

导臂采用丝扣连接,在导管外壁应逐节编号,便于浇注过程中的长度计算。吊装前先试拼,导管进场后应先组拼好进行水密性试验,合格后方可使用。开始灌注时,导管底口离孔底0.3m~0.5m。

4.5 浇注水下混凝土

1)开管的首批砼数量应满足导管埋入砼深度的要求;

2)控制导管埋深。

桩身混凝土灌注采用垂直导管施工方法。然后吊装混凝土灌注架。混凝土灌注架用万能杆件和型钢组拼而成,上设储料斗一个,保证钻孔灌注桩拔球时首批混凝土足够的储备量,灌注架另设卷扬机一台,通过转向提升和拆卸导管。安装钢筋笼后及时清孔,满足规范要求后灌注水下混凝土。

开始灌注时,拔球后,保证埋深不小于1.0m。正常灌注时,保证导管埋入混凝土深度不小于2m~4m,并连续灌注完成。灌注过程中,要准确控制导管的埋深,埋深测量可采用同步多测点的办法,避免产生测量错误。埋深过小会使导管外混凝土上部的泥浆卷入混凝土形成夹泥;过大则会使混凝土不易流出导管翻浆,还可能形成桩周围的混凝土出现离析或形成空洞,使桩的有效直径减小,还可能使混凝土面不均匀上升,形成死角区。在每次下料后,都应准确测定混凝土面上升高度,计算导管埋深,做好记录,从而确定导管拆卸的节数,防止导管拔出混凝土面形成断桩。桩头标高要求灌注桩顶应比设计高0.5m~1.0m,多余部分在承台施工前凿除。

- 上一篇:旋挖钻孔桩 2018/11/8

- 下一篇:奈普顿聚合物泥浆网站新版进入调试阶段【公司新闻】 2012/5/23